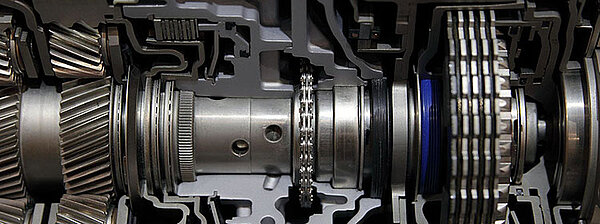

Hydraulikfluids von Pressensystemen in der Stahl-, Aluminium-, Holz- und Kunststoffindustrie werden oft durch feine Partikel des Umformhilfsstoffs z.B. Schwabbelpaste oder Werkstoffs z.B. Holz verunreinigt. Trotz Belüftungs-, Haupt- und Nebenstromfilter können Verunreinigungen ins Öl gelangen und an Ventilen zu Abrieb führen, die interne Leckagen zur Folge haben.

Die Öltemperatur steigt. Das Öl altert dadurch schneller. Das verunreinigte, oxidierte oder nur noch unzureichend additivierte Hydrauliköl kann schließlich zu einem Stillstand der Umformpresse führen.

Mit regelmäßigen Ölanalysen alle 2.000 Stunden wird der Zustand von Maschine und Öl überwacht und derartige Ausfälle vermieden.